A l’origine, la performance désigne un résultat extraordinaire, hors du commun, difficile à égaler. C’est le cas des défis sportifs qui n’ont d’autre ambition que de réaliser des prouesses et de faire tomber les records !

Dans le monde de l’entreprise, la notion de performance est différente. L’entreprise ne cherche pas à battre des records mais à atteindre un ensemble d’objectifs équilibrés de plus en plus guidés par le développement durable.

Participant depuis 10 ans à différents programmes de performance opérationnelle dans les entreprises et les filières, Supply Chain Masters vous partage ici sa vision de la performance logistique en tentant de répondre aux questions suivantes :

Alors que les entreprises ont des stratégies, des objectifs, des tailles, des ressources, des compétences et des produits différents, à quoi reconnaît-on une entreprise plus performante qu’une autre ?

Une entreprise performante est une organisation qui atteint les objectifs qu’elle annonce.

Proposée par Berrah en 2002, cette définition "millimétrée" souligne l'importance de :

Personnellement, j’adore ce type de définition sobre et efficace où chaque mot a son importance !

Voyons maintenant comment définir la performance logistique.

La performance logistique est un concept multiple qui doit être appréhendé de façon globale et transversale dans la mesure où les flux ne s’arrêtent pas aux frontières de l’entreprise. Pour la définir, interrogeons-nous sur la finalité de la logistique qui devrait nous éclairer sur ses objectifs de performance.

Quelle est donc la finalité de la logistique ?

Pour y répondre, je n'ai jamais trouvé meilleure définition que celle de James Heskett, l'un des pères fondateurs de la Logistique et du Supply Chain Management aux USA qui, en 1977, proposait déjà cette formule :

La finalité de la logistique est de répondre à la demande du client à un niveau de service fixé au moindre coût.

Toujours d'actualité, cette définition est remarquable pour sa capacité à traduire en 22 mots seulement l’essence même d’une notion aussi complexe que la Supply Chain.

On y découvre :

En résonnance avec cette définition, nous définissons la performance logistique comme la résultante de 4 leviers d'action : la fiabilité, l’efficience, la réactivité et le respect de l’Homme et de l’Environnement sur lesquels tout Supply Chain Manager doit agir pour remplir sa mission.

Mais la performance de la Supply Chain ne repose pas sur un seul acteur. Elle dépend du jeu collectif de tous les intervenants étant donné que c'est au point d'arrivée - chez le consommateur ou l’utilisateur final - que le bilan logistique peut être dressé. Sa lecture permet d'évaluer la pertinence des stratégies et la capacité des entreprises à collaborer.

En résumé :

Une seule défaillance dans l’un des maillons et c’est le reste de la chaîne qui ne peut délivrer la promesse de valeur faite au client final aux meilleures conditions économiques, sociales et écologiques !

Pour améliorer la performance globale de la Supply Chain, nous comprenons qu’il est nécessaire de généraliser la mise en œuvre d’indicateurs de performance dans tous les maillons, ce que les solutions digitales facilitent désormais, et de collaborer entre les entreprises.

Dans cette partie, nous n’allons pas définir chaque indicateur de la Supply Chain – il y en a plus de 250 ! Vous trouverez leur définition dans la librairie Supply Chain Meter.

Nous allons plutôt partir des 4 leviers logistiques, soient :

... qui sont les déterminants de la performance durable de la Supply Chain.

Une organisation est dite fiable lorsque la probabilité de remplir sa mission sur une durée définie correspond à celle spécifiée dans le contrat ou le cahier des charges. Dans le cas de la Supply Chain, la fiabilité se traduit par la capacité à livrer des commandes parfaites conformément aux attentes des clients.

Symbolisée par un levier à l’équilibre, la fiabilité logistique recouvre les notions de respect des engagements de moyen et de résultat par rapport aux spécifications et aux objectifs prédéfinis. Elle nécessite des ressources, des compétences, des informations et des données fiables et précises tout au long de la chaîne logistique :

L’application de procédures et l’utilisation d’équipements et de conditionnements conformes à la réglementation et/ou aux bonnes pratiques pour la manutention et le transport sécurisés des produits contribuent également à respecter la qualité et l’intégrité des marchandises comme d’en limiter les impacts sur l’environnement. Le langage global utilisé par les acteurs de la Supply Chain, à savoir les standards internationaux de codification et de marquage des produits et des unités logistiques, ainsi que les échanges de données informatisés, sont également un moyen de produire et d’échanger des informations fiables, précises et complètes. Pour contrer les erreurs de saisie, de réception, de stock, de préparation de commandes, d'étiquetage, d’expédition, de livraison, de facturation, mais aussi les retards de livraison, la casse, les malveillances éventuelles, etc., des programmes de sécurisation des informations et des flux, des solutions de traçabilité, des outils de suivi en temps réel des stocks et des flux, des technologies utilisant l’Internet des Objets pour la géolocalisation des produits et des véhicules, etc. sont mis en œuvre.

Les mesures de fiabilité logistique dans tous les maillons de la Supply Chain portent sur le taux de service client, le taux de service des prestataires logistiques, le taux de service fournisseur, ainsi que sur la qualité des fiches-produits, la précision des stocks, des nomenclatures et des gammes, le taux de non-conformité, le taux d’obsolescence, la fiabilité des prévisions de vente, le taux de respect des plannings de production, le taux de respect des procédures, le taux d’incident, la formation du personnel, la certification des compétences, le taux de couverture des risques par les contrats d’assurance, etc.

Les enjeux pour les parties prenantes se chiffrent en économies financières, de temps, de ressources et en qualité d’image. La stricte application des procédures et des règlements permet de réduire les risques de défaillance pouvant être préjudiciables notamment dans le cas du stockage, de la manutention, du transport et de l’utilisation de matières périssables et/ou dangereuses. « Livrer le bon produit au bon endroit au bon moment du premier coup dans le respect des spécifications » permet aussi de réduire les surcoûts et les pollutions liés au retard ou au redoublement des livraisons. Enfin, la fiabilité des opérations ne se limite pas à un levier de réduction des coûts et des nuisances ; elle représente aussi un levier d’accroissement du volume d’affaires lié à la satisfaction et à la fidélisation des clients. Ce point est particulièrement important dans un contexte économique marqué par les crises successives et l’hyper concurrence.

L'efficience est le rapport « Efficacité / Coût ». Elle désigne le fait de réaliser un objectif avec le minimum de moyens engagés possibles. Elle ne doit pas se confondre avec l'efficacité qui ne mesure que l'atteinte d’un objectif sans précision des moyens utilisés.

Les principes de l'efficience industrielle et logistique font appel aux économies d’échelle, à la standardisation des produits et des process, à l’automatisation des opérations, à l’amélioration de la visibilité, à l’organisation en flux, aux systèmes tirés par la demande, à l’optimisation des ressources, à la mutualisation de moyens logistiques et d’applications logicielles en mode SaaS, et à la collaboration interentreprises. Ils recourent également aux techniques de Qualité Totale pour la rationalisation des produits et des processus, la réduction des coûts et l’élimination systématique des gaspillages dans une démarche d’amélioration continue (démarche lean, kaizen, etc.).

On représente l’efficience logistique par un bras de levier démultipliant l’effort fourni pour l’obtention d’un résultat optimal :

Être efficient, c'est être efficace en faisant une bonne utilisation des ressources (humaines, matérielles, informations, financières, etc.) avec un impact positif sur la rentabilité et la trésorerie des entreprises et sur l’environnement dès lors que la consommation des ressources est minimisée.

La recherche de leviers d’optimisation internes est une première étape. Celle-ci consiste par exemple à définir la politique de service et de stock par segment de produits/marché et à dimensionner des variables clés telles que les tailles de commande, les lots de fabrication, les stocks de sécurité et les fréquence de lancement/livraison en fonction des exigences des clients et des compromis économiques et environnementaux à trouver. Les répercussions sur la baisse des stocks et des coûts de transport à qualité de service égale sont généralement spectaculaires. Dans une approche systémique, « le tout étant plus important que la somme des parties », les acteurs de la Supply Chain cherchent à aller plus loin pour l’obtention d’optimisations globales supérieures à la somme des optimisations locales. Celles-ci nécessitent une collaboration entre les partenaires économiques. D’abord appliquée au développement des produits dans les industries automobiles et aéronautiques (ingénierie simultanée), la pratique de la collaboration interentreprises a fait son apparition en logistique dans le milieu des années 1990 avec la Gestion Partagée des Approvisionnements (GPA) dans le secteur des produits de grande consommation. Véritable processus collaboratif interentreprises, ce modèle de gestion révolutionnaire a permis de réduire de 50 % les stocks dans les entrepôts des distributeurs et de diminuer significativement les coûts de transport par la maximisation du remplissage des véhicules tout en garantissant un taux de service supérieur à 98,5 % de la part des industriels. Il a été complété en 1999 par le CPFR (Collaborative Planning, Forecasting and Replenishment) désignant une technique de collaboration client-fournisseur sur les plans commerciaux, les promotions et les prévisions de vente. Cherchant désormais à s’étendre dans le tissu industriel, les techniques de gestion collaborative de la Supply Chain s’adressent à un nombre croissant d’acteurs tels que les transporteurs, les entrepositaires et les petites et moyennes industries à travers la mise en œuvre conjointe de techniques de mutualisation des approvisionnements et des livraisons.

Ces approches sont nouvelles pour la plupart des entreprises qui accusent un certain retard dans leurs modes de fonctionnement et les investissements technologiques. Cependant, elles représentent les leviers de l’efficience globale capables de réduire à un niveau jamais atteint les stocks, les coûts de transport, le nombre de tonnes-kilomètres et les émissions de CO2 dans l’environnement sans nuire à la fiabilité, c’est-à-dire au service client. Elles ont assurément un impact sur le compte d’exploitation et la croissance du chiffre d’affaires. Par exemple, en optimisant les stocks dans la Supply Chain, les entreprises peuvent réduire leurs immobilisations après avoir correctement dimensionné leurs stocks de sécurité et augmenter d’autant leur trésorerie pour financer la croissance, diminuant du même coup le recours aux banques. Il en est de même pour l’entreposage et le transport que la mutualisation permet d’optimiser.

Les mesures d’efficience font appel à différents indicateurs de performance principalement basés sur les coûts. On trouve par exemple le taux de possession de stock, le coût total d’acquisition (TCO), le résultat d’exploitation, la valeur économique ajoutée, etc., ainsi que les variables liées à la productivité, au lissage de l’activité, à la visibilité de la demande, à la taille des commandes, au délai et à la fréquence de livraison, au remplissage des véhicules, au taux de palettes hétérogènes, aux barèmes quantitatifs, aux taux horaires, etc.

Une entreprise réactive est dotée de moyens flexibles qui lui permettent d'être agile. La réactivité est la capacité d’adapter rapidement les volumes de production et la variété des produits aux fluctuations du marché, ainsi que d‘accélérer la mise sur le marché d’un nouveau produit. Dans une optique d’agilité, c’est la flexibilité et l’adaptabilité des processus, des ressources, des organisations et des chaînes logistiques qui sont recherchées pour faire face à des environnements instables, turbulents, incertains et risqués, ainsi qu’à des opportunités de marché comme à des crises.

L’une des clés de la réactivité est la réduction systématique des délais de conception, d’approvisionnement, de fabrication, de changement de série (SMED) et de distribution face aux évolutions de la demande. Pour les produits hybrides (mi-génériques, mi-personnalisés), la différenciation retardée est une autre technique qui permet la personnalisation de masse en offrant plus de variété au client pour un coût total inférieur. Cette stratégie consiste à profiter des avantages de la standardisation en termes de réduction des coûts (production à bas coût des composants et des modules génériques, stocks génériques plus flexibles, prévisions génériques plus fiables) tout en maximisant l’offre commerciale par la personnalisation des produits sur le marché local. Les indicateurs de réactivité font typiquement référence au time-to-market, au time-to-volume, à la rotation des stocks, au ratio de tension des flux, aux temps de cycle, de transit, d’attente, d’indisponibilité, etc., aux tailles de lot, au cycle order-to-cash, au cycle cash-to-cash, etc. Les différentes stratégies basées sur le temps offrent également des perspectives de développement durable en permettant aux industries locales d’être plus réactives tout en maintenant suffisamment de stock pour répondre aux fluctuations de la demande. En répondant mieux, plus vite et moins cher à la demande, le chiffre d’affaires, la rentabilité et le fonds de roulement augmentent tandis que les impacts sur l’environnement s’en trouvent diminués, notamment au niveau des surstocks et des produits obsolètes à recycler.

Pour illustrer la réactivité logistique, nous représentons un levier flexible capable de répondre aux à-coups de la demande :

Aujourd’hui, l’application de plusieurs programmes de développement durable est possible tels que la certification ISO 14001 concernant le management environnemental, l’utilisation d’énergies renouvelables, la réduction de la consommation d’eau, le tri et le recyclage des emballages, l’aménagement du territoire grâce notamment au développement des produits du terroir, le développement du commerce équitable, l’intégration de travailleurs sociaux, etc. Mais ces projets doivent être équilibrés avec la recherche de performances économiques et financières pour perdurer et se développer.

Au plan de la Supply Chain durable, les programmes concernent plus spécifiquement la formation des chauffeurs à l’écoconduite, l’utilisation de modes de propulsion hybrides ou électriques, la mutualisation des entrepôts et du transport ou le développement du transport multimodal combinant la route, le fer, le fluvial, l’aérien et le maritime pour réduire la consommation énergétique, les émissions de gaz à effet de serre et la congestion des axes routiers. La limitation des emballages et l’augmentation du taux de recyclabilité des produits représentent également des mesures concrètes de réduction de l’empreinte environnementale. À ce titre, la logistique inverse permet la collecte, le tri, le démantèlement et la récupération de valeur des produits usagés. D’autres axes concernent la certification des plateformes et des bâtiments logistiques selon la démarche HQE (Haute Qualité Environnementale) promue par l’association AFILOG en France. Existant sous d’autres formes dans différents pays d’Europe, cette norme passe en revue différents critères tels que l’impact des flux sur l’environnement immédiat, le recours au transport combiné, la consommation d’énergie des bureaux et des entrepôts, la gestion de l’eau (réduction de l’imperméabilisation de la parcelle, traitement paysager des bassins, économie d’eau pour les systèmes d’extinction incendie, etc.), le traitement des matières dangereuses, la qualité sanitaire de l’air et les conditions de travail.

A propos des conditions de travail, la santé au travail est aussi un levier de performance globale comme l’ont illustré nos travaux menés en 2017-18 avec la CARSAT Rhône-Alpes, le Pôle d'Intelligence Logistique et la Direccte Auvergne Rhône-Alpes sur la détente et l’optimisation des flux tendus, la visibilité partagée des promotions et l'harmonisation des modèles de palettisation dans le secteur des produits de grande consommation (PGC). En effet, dans un contexte de plus en plus tendu où la chaîne logistique doit être agile, réactive et robuste, on constate que celle-ci présente des signes de faiblesse sous l’effet notamment de la tension des flux, d'un manque de coordination, de l’hétérogénéité des supports de manutention et de la dégradation des conditions de travail. Cela se traduit par des surcoûts logistiques qui sont dus aux perturbations constatées (retard, litige, casse, rupture, absentéisme, cotisations AT/MP, …) et aux régulations nécessaires à mettre en œuvre pour pallier ces dysfonctionnements.

Compte tenu de son approche tournée vers les objectifs sociaux et environnementaux alliés aux performances économiques, le levier socio-éco-logistique est représenté par une boucle vertueuse associant les trois piliers du développement durable appliqués à la Supply Chain :

La mesure de la performance socio-éco-logistique utilise potentiellement plusieurs indicateurs tels que le turn-over, le taux d’absentéisme, le taux de fréquence des accidents de travail (AT), le taux de gravité AT, la consommation d’énergie, le nombre de tonnes-kilomètres, le nombre de tonnes de CO2 émis par les plateformes logistiques et le transport (selon le poids transporté, le mode utilisé et la distance parcourue), la part des modes de transport alternatifs à la route, le taux de congestion du trafic, etc.

Combiné aux trois leviers de fiabilité, d’efficience et de réactivité logistique, le levier socio-éco-logistique renforce la contribution de la Supply Chain aux aspects sociaux et environnementaux du développement durable.

La maîtrise des quatre leviers logistiques est le garant d’un service client optimum sans rupture ni surstock aux meilleures conditions économiques, sociales et environnementales. Toute la question réside désormais dans la capacité des acteurs de la Supply Chain, en particulier des petites et moyennes entreprises, à mettre en œuvre ces leviers et à les actionner en résonnance avec l’ensemble des partenaires pour l’obtention d’effets de levier significatifs sur le développement durable.

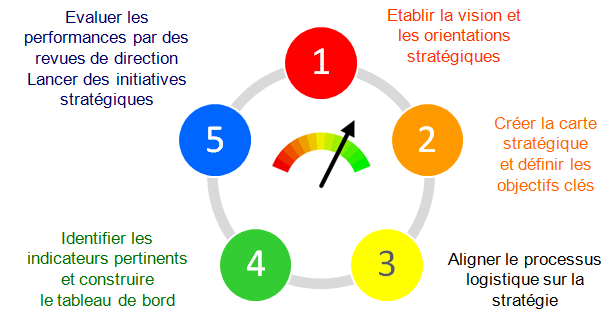

La mise en œuvre d'un système de pilotage des performances repose sur une démarche structurée liant la vision et la stratégie d’entreprise, les objectifs-clés et les indicateurs de performance. Elle débouche sur des initiatives stratégiques décidées en comité de direction après avoir mesuré et consolidé les performances financières, commerciales, opérationnelles, humaines et environnementales.

De la stratégie aux opérations, les tableaux de bord se déclinent en cascade jusqu'aux unités de production et permettent de savoir à tout moment si les performances sont en phases avec les objectifs visés.

La maîtrise des performances est vitale. Elle représente l'une des clés de la compétitivité de l'industrie et du développement durable.

A travers cet article, nous avons présenté notre vision de la performance logistique tout en montrant comment la Supply Chain peut concilier les attentes des actionnaires, des clients, des salariés, des citoyens et de l’environnement en étant plus fiable, efficiente, réactive et soucieuse de la protection de l’Homme et de la préservation de l’Environnement.

Thierry JOUENNE, CFPIM, Supply Chain Masters